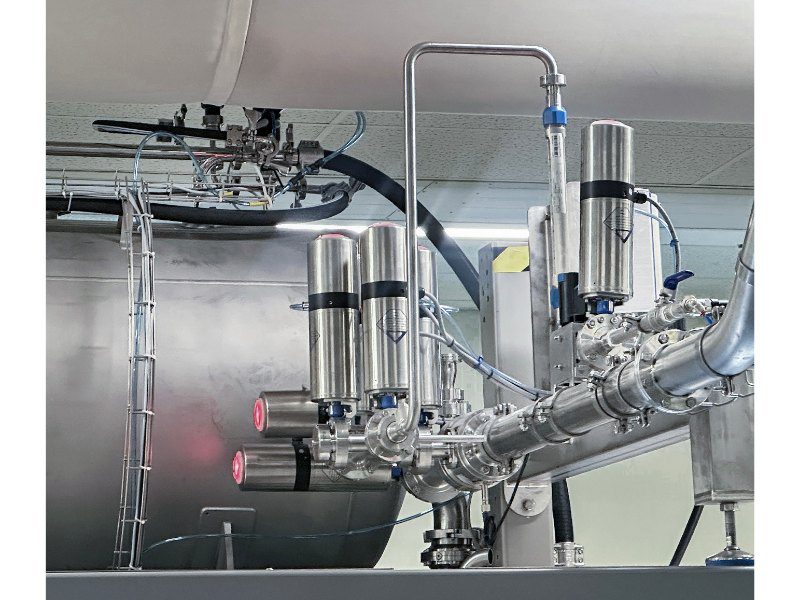

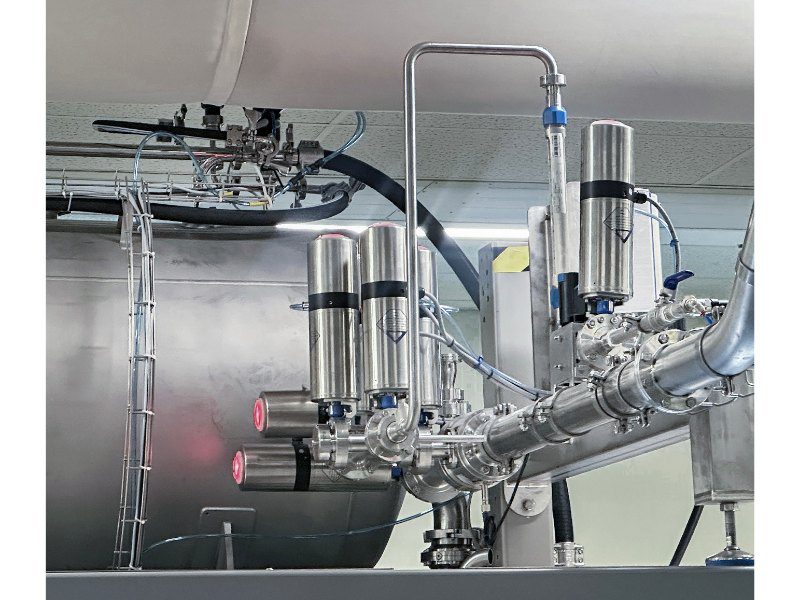

Volledig afgesloten zendstations vormen het beginpunt van het

pigging-systeem | Foto: Montakon

Hegron Cosmetics heeft een enkelwerkend pigging-systeem geïntegreerd in zijn productielijnen voor cosmetica. De installatie maakt het mogelijk om na elke batch tot 95% van het restproduct uit de leidingen terug te winnen. Dat leidt tot lagere grondstofkosten, minder water- en energieverbruik, en een kortere omsteltijd tussen batches.

Het pigging-systeem bevindt zich tussen de opslagtanks en de afvulmachines. In de oude situatie bleef na elke batch een flinke hoeveelheid product in de leidingen achter. Deze resten werden weggespoeld met water, wat niet alleen zorgde voor productverlies, maar ook extra reinigingsstappen nodig maakte. Nu wordt na elke batch een elastische, kogelvormige plug – de ‘pig’ – met perslucht door de leidingen gestuurd. De pig duwt het resterende product richting afvulstation, waardoor de leidingen praktisch leeg achterblijven. Direct daarna wordt het systeem automatisch gereinigd via Cleaning-In-Place (CIP). Deze combinatie van productterugwinning en automatische reiniging maakt handmatige tussenkomst overbodig en verkort de batchwissel aanzienlijk.

Door Uresh gepatenteerde, flexibele siliconen ‘pig’ die probleemloos door alle bochten en T-stukken in het

leidingwerk past en nergens vast komt te zitten. | foto:Montakon

Pigging: wat is het?

Pigging is het uit de leiding duwen van resterend product met een siliconen prop. Met dit product-recovery systeem kun je bij een batchwissel restproduct terugwinnen uit de leidingen. De prop (de ‘pig’) wordt met perslucht of een ander medium onder druk door de leiding geduwd en stuwt het achtergebleven product naar een opslagtank, zodat het alsnog gebruikt kan worden. Vooral bedrijven die kleinere batches produceren en vaak van product wisselen, hebben hier veel baat bij. Zonder pigging- systeem gooien ze aan het eind van een productiecyclus relatief veel eindproduct weg. Pigging voorkomt niet alleen verspilling van product, het versnelt ook de batchwissels, omdat de leidingen niet meer tussentijds gespoeld hoeven te worden met water. De pig duwt de leiding helemaal schoon, en een automatische CIP-cyclus waarborgt de hygiëne. Dat bespaart tijd, en vermindert bovendien het water- en energieverbruik. Dat laatste is ook interessant voor bedrijven met grotere productiebatches. Bij lange leidingen kan het conventionele leegspoelen met water namelijk veel tijd en geld kosten. Een pigging-systeem verkort de reinigingstijd en optimaliseert de beschikbaarheid van de productielijnen. Bovendien verkleint het de kans op kruisbesmetting, wat met name in de food en farma van belang is.

Directe kosten- en tijdsbesparing

De terugwinning van productresten leidt tot een meetbare reductie in grondstofverbruik. Daarnaast verlagen de kortere CIP-cycli het gebruik van water, reinigingsmiddelen en energie. Ook de afvalstroom neemt af, doordat er minder product in het spoelwater terechtkomt. De tijdwinst zit vooral in de snellere batchwissels. Waar het reinigen en omschakelen vroeger behoorlijk lang duurde, kan nu vrijwel direct met de volgende batch worden gestart. Dit vertaalt zich in minder downtime, waardoor de productiecapaciteit stijgt, zonder dat er geïnvesteerd hoeft te worden in extra installaties of personeel.

“Een pigging-systeem kan zich binnen een jaar een aantal keer terugverdienen”

De pig wordt ontvangen in het ontvangststation en kan door het openen van de vlinderkleppen weer teruggestuurd worden naar het zendstation. | foto:Montakon

Hygiënisch ontwerp en proceszekerheid

Het systeem is volledig gesloten en voldoet aan de hygiënische ontwerprichtlijnen van EHEDG. Het CIP-proces reinigt zowel de pig als de leidingen, dus er hoeft niets gedemonteerd te worden. De constructie voorkomt contact met de omgeving en minimaliseert het risico op kruisbesmetting. Dat is een groot voordeel bij het verwerken van verschillende producten op één lijn. Sensoren bewaken de positie van de pig tijdens het proces. De lijn schakelt automatisch over van producttransport naar reinigingsmodus, waardoor het proces reproduceerbaar en foutbestendig is.

Ontwerp en integratie

De installatie is geleverd door Uresh AG en in samenwerking met Montakon geïntegreerd in de bestaande procesinstallatie van Hegron. De gepatenteerde flexibele pig van Uresh is aan beide uiteinden kogelvormig, zodat hij probleemloos door alle bochten en T-stukken in het leidingwerk past en nergens vast komt te zitten. Met de vooraf aangeleverde schema’s van het productieproces kon het piggingsysteem eenvoudig op de juiste plek geïntegreerd worden. De implementatie verliep soepel, met minimale productiestilstand. Aansluitend kregen Hegrons onderhoudsmonteurs en procesoperators een training in het bedienen en onderhouden van de installatie, zodat externe ondersteuning niet nodig is.

Door middel van signalering wordt vastgesteld of de pig aanwezig is in het verzendstation. | foto:Montakon

Resultaten

Sinds de ingebruikname rapporteert Hegron een aanzienlijke daling van productverlies en reinigingskosten, en een merkbare stijging van de lijnbeschikbaarheid. De belangrijkste technische en operationele resultaten zijn:

- Productterugwinning: tot 95% van restproduct per batch hergebruikt

- Batchwissel: reiniging en omschakeling aanzienlijk verkort

- Grondstofbesparing: lager productverlies in leidingen

- Reiniging: minder water, energie en reinigingsmiddelen

- Hygiëne: volledig gesloten, EHEDG-gecertificeerd systeem

- Bedrijfszekerheid: automatische besturing en monitoring via sensoren

Volgende fase: dubbelwerkend pigging-systeem

Na de succesvolle implementatie van dit enkelwerkende systeem is Hegron bezig met de voorbereidingen voor een dubbelwerkend systeem. Hierbij werken twee pigs gelijktijdig: één verplaatst het product, terwijl de tweede fungeert als hygiënische afsluiter. Met deze opstelling kun je vanuit één productielijn meerdere afvulstations bedienen zonder risico op vermenging van producten. Zo’n systeem biedt dus nog meer flexibiliteit en zekerheid qua hygiëne.